Sekian tahun yang lalu, ketika saya masih menjadi teknisi mekanik. Seorang teknisi senior pernah berkata.

"Jika Fitting Bearing Tools mu tidak kompetibel, Jangan pernah memasang bearing dengan cara dipalu atau pun dipaksa untuk masuk meski dalam kondisi Outer Race tidak Lurus".

Setelah diberi tahu hal itu, yang saya lakukan hanya lah meng-imani. Sebab cuma itu yang lazim dilakukan seorang junior kepada seniornya, atau pun seorang murid terhadap gurunya. Karena meski pun bearing dipasang dengan cara dipalu atau didorong paksa, secara kasat mata tidak terlihat ada cacat.

Setelah saya pindah pekerjaan dari teknisi mekanik menjadi teknisi ukur vibrasi. Akhirnya saya pun menemukan pola vibrasi kerusakan bearing yang disebabkan oleh kesalahan cara pasang.

Senior saya itu bernama, Pak Dendik Andi Y. Dan tulisan ini saya dedikasikan untuk feeling teknisi beliau yang sangat luar biasa.

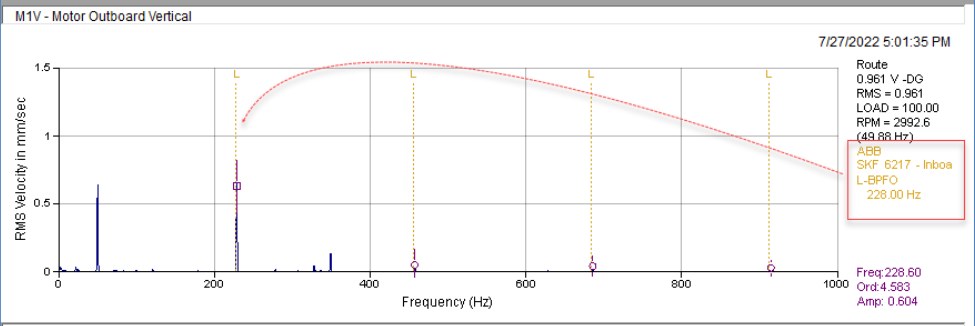

Contoh ini diambil saat pengukuran FAT motor. Jika ditampilkan nilai overall vibrasinya sebagai berikut.

Data di atas adalah hasil pengukuran FAT untuk bearing baru. Jika dilihat dari nilai overall vibrasi sungguh sangat menipu. Sebab secara standard (ISO 10816-3) nilai-nilai tersebut masih sangat jauh dari Alarm. Dan nilai peakvue-nya masih sangat kecil. Namun kenapa sudah bisa disimpulkan terjadi masalah di bearing. Karena vibrasi tidak hanya tentang seberapa besar nilai getarannya, tetapi juga tentang seperti apa pola yang terbentuk.

Gambar di atas Ini adalah velocity spectrum untuk titik pengukuran di M1H Motor Outboard Horizontal (NDE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,583x atau 228,60Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO (Ball Pass Frequency Outer) atau pola kerusakan bearing yang bersumber dari Outer Race.

Ini adalah titik pengukuran di M2H Motor inboard Horizontal (DE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,586x atau 228,71Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M1V Motor Outboard Vertical (NDE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,583x atau 228,60Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M2V Motor Inboard Vertical (DE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,582x atau 228,54Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M1A Motor Outboard Axial (NDE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,586x atau 228,74Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M2A Motor Inboard Axial (DE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,584x atau 228,62Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M1P Motor Outboard Horizontal Peakvue (NDE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,586x atau 228,74Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Ini adalah titik pengukuran di M2P Motor Inboard Horizontal Peakvue (DE). Ditemukan pola non - synchronous dengan fundamental harmonic berada di 4,585x atau 228,70Hz. Ketika dicocokan dengan setup database bearing, pola harmonic non-synchronous ini berasal dari BPFO

Dari data-data di atas terlihat bahwa BPFO (Ball Pass Frequency Outer) ter-capture di semua titik pengukuran. Baik itu velocity spectrum atau pun Peakvue. Biasanya jika tingkat kerusakan masih awal (stage 2/4) hanya ter-capture di PeakVue, namun ini sudah ada di semua spectrum. Bisa dikatakan bahwa, tingkat kerusakan bearing sudah berada di stage 3/4. Atau bisa dikatakan bahwa, cacat yang terbentuk di Outer race bearing sudah tampak secara kasat mata.

Kenapa bearing yang masih baru bisa rusak, jangan-jangan itu bukan kerusakan bearing tapi hanya butuh re-grease aja?

Untuk menjawab pertanyaan di atas saya akan menggambarkan seorang drummer group band. Sang drummer memakai ear monitor, di dalam ear monitor tersebut terdengar suara metronom. Mungkin beberapa orang yang kurang familiar terhadap musik dan tidak tahu apa itu metronom. Metronom adalah sebuah alat yang mampu mengeluarkan suara dengan interval stabil, tujuannya agar seorang drummer tidak kehilangan tempo permainannya. Terutama saat bermain dengan pola variasi ketukan Hit-hat, Ride Cymbal, atau pun Crash.

Kembali ke konsep kerusakan bearing lagi.

Frequency kerusakan bearing itu sama seperti metronom, apa pun jenis lagunya atau gimana pun variasi permainan drummernya metronom akan tetap stabil untuk mengeluarkan interval suaranya. Jadi ibaratnya ketukan tempo metronom 1/8 ya udah segitu terus interval kemunculannya. Dan itu sama seperti pola Frequency kerusakan bearing, selalu muncul secara ritmik. Pola - pola ritmik ini lah yang disebut sebagai harmonic di dalam vibrasi.

Sedangkan pola Frequency kekurangan grease sama seperti ketukan pada hit-hat, ride cymbal, atau pun crash. Sehingga yang terdengar adalah kadang ada, kadang tidak ada, kadang teratur, kadang tidak teratur, kadang keras, kadang juga lemah. Pola-pola yang tidak menentu ini lah yang terjadi ketika bearing butuh re-grease.

Dan ini adalah beberapa penyebab kerusakan bearing baru.

1. Proses Fabrikasi

Biasanya kerusakan yang paling sering terjadi saat fabrikasi adalah sub-surface defect. Jika digambarkan sebagai berikut :

Sub - Surface defect secara kasat mata tidak terlihat, karena dia berada di dalam metal. Namun dengan alat ukur vibrasi hal ini bisa terdeteksi secara dini. Biasanya hanya nampak di Spectrum Peakvue.

2. Proses Warehouse (Penyimpanan)

Untuk bearing yang disimpan dalam waktu yang sangat lama perlu berhati-hati. Karena sisi tumpuan bawah akan mendapatkan tekanan lebih besar dari pada sisi atas. Sehingga yang dilakukan oleh tim dari logistik, bearing yang memiliki ukuran sangat besar dilakukan proses pemutaran inner race secara periodik. Tujuannya agar titik tumpu ball bearing tidak hanya berhenti pada salah satu tumpuan saja dan bearing tidak mudah fatigue.

3. Proses pemasangan Bearing

Proses pemasangan bearing yang salah sangat merusak umur bearing. Biasanya pola kerusakan bearing sesaat setelah salah cara pasang :

- Suara yang meningkat (terdakang tidak muncul karena butuh beberapa kali tes running dan lebih lama observasinya)

- Temperature tinggi (terkadang tidak muncul karena butuh beberapa kali tes running dan lebih lama observasinya, bahkan ketika temperatur sudah tinggi kondisi bearing yang awalnya baru mengkilat berubah menjadi hitam kebiruan)

- Pola vibrasi di spectrum velocity atau pun peakvue (ini yang paling mudah untuk ter-capture, meski pun motor baru saja di running)